热点新闻

机器人 “军团” 上岗,这座桥梁智能工厂让焊接效率提升近两倍

来源:admin 浏览量: 发布时间:2025-05-30 14:57:52

武汉建筑业智能建造标杆竞赛 自2024年成功启动以来,由武汉建筑业协会、武汉市建筑行业工会联合会、湖北省智能建造产业协作联盟、长江日报九派新闻共同举办的武汉地区“智能建造标杆项目竞赛”活动,已成为推动我市建筑业转型升级、激发创新活力的重要平台。2025年,这项备受瞩目的赛事持续升温,火热进行中! 本届竞赛旨在深度挖掘、遴选和推广湖北省在智能建造领域的标杆项目与先进经验。活动期间,长江日报九派新闻记者团队将深入一线,实地探访代表全省智能建造最高水平的品牌项目。通过他们的专业视角和生动报道,我们将全景式展现机器人“军团”、云端“大脑”、创新工艺等硬核科技如何赋能传统建造,实现效率飞跃与质量革命。 作为活动的联合主办方,武汉建筑业协会将持续关注竞赛进程,并通过本公众号及合作媒体,第一时间发布系列采访报道,分享标杆项目的成功做法与宝贵经验。我们期待通过这些鲜活案例,为更多企业拥抱智能建造提供借鉴,共同推动武汉“智能建造之都”名片擦得更亮,为建筑业高质量发展注入强劲动能! 本期为大家带来中交二航局双柳钢结构智能工厂的深度探访,共同见证机器人“军团”如何让焊接效率提升近两倍,感受武汉智能建造的澎湃力量! 武汉建筑业智能建造标杆竞赛 自2024年成功启动以来,由武汉建筑业协会、武汉市建筑行业工会联合会、湖北省智能建造产业协作联盟、长江日报九派新闻共同举办的武汉地区“智能建造标杆项目竞赛”活动,已成为推动我市建筑业转型升级、激发创新活力的重要平台。2025年,这项备受瞩目的赛事持续升温,火热进行中! 本届竞赛旨在深度挖掘、遴选和推广湖北省在智能建造领域的标杆项目与先进经验。活动期间,长江日报九派新闻记者团队将深入一线,实地探访代表全省智能建造最高水平的品牌项目。通过他们的专业视角和生动报道,我们将全景式展现机器人“军团”、云端“大脑”、创新工艺等硬核科技如何赋能传统建造,实现效率飞跃与质量革命。 作为活动的联合主办方,武汉建筑业协会将持续关注竞赛进程,并通过本公众号及合作媒体,第一时间发布系列采访报道,分享标杆项目的成功做法与宝贵经验。我们期待通过这些鲜活案例,为更多企业拥抱智能建造提供借鉴,共同推动武汉“智能建造之都”名片擦得更亮,为建筑业高质量发展注入强劲动能! 本期为大家带来中交二航局双柳钢结构智能工厂的深度探访,共同见证机器人“军团”如何让焊接效率提升近两倍,感受武汉智能建造的澎湃力量! 当传统桥梁制造遇上智能科技,会碰撞出怎样的火花?5月27日,九派新闻记者走进位于武汉阳逻双柳的中交二航局双柳生产基地——这座占地300亩的“钢结构智能工厂”里,没有传统车间的喧嚣嘈杂,只见机械臂上下翻飞,焊接机器人在钢板间精准“穿针引线”,龙门架随着系统运行指令自动移位,实时生产数据在云端大屏上跳动闪烁,勾勒出传统基建行业向“智能建造”转型的生动图景。

机器人 “军团” 上岗,焊接效率提升近两倍

中交二航局科工(武汉)有限公司是中交二航局旗下钢结构专业化子公司,专注桥梁钢结构全产业链建设,参建新疆果子沟大桥、西藏柳梧大桥等标志性工程。公司前身为船机修造厂,历经60余年发展形成年产20万吨钢结构产能,拥有钢结构制造特级资质及多项行业领先技术认证。

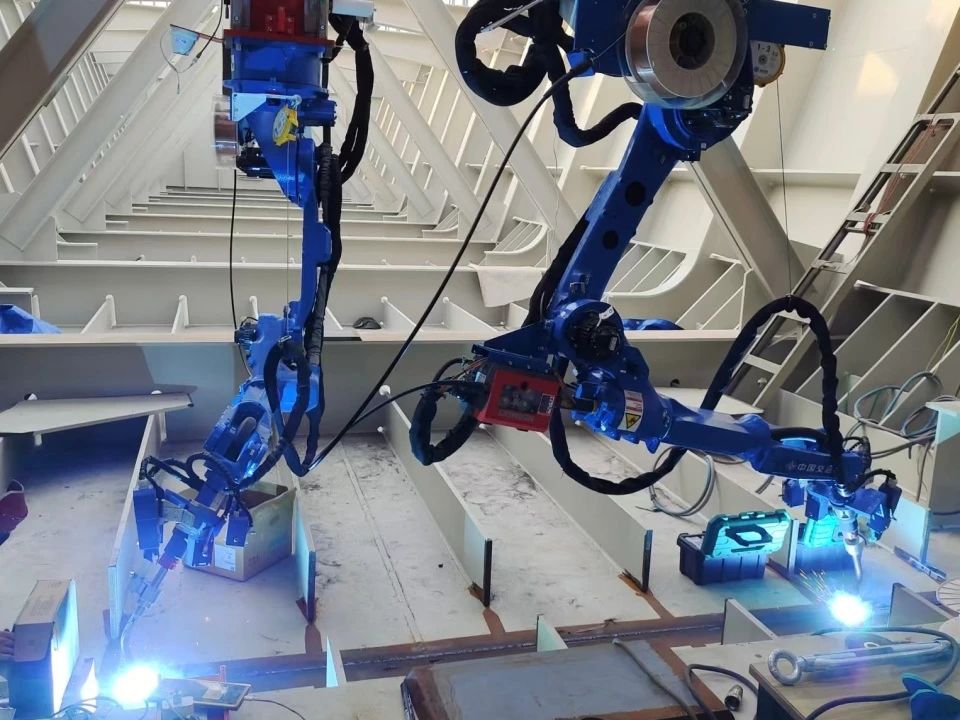

走进车间,最吸睛的是来回移动的焊接机器人“军团”。第三代九轴龙门机器人正挥舞着机械臂,在钢板上“绘制”均匀的焊缝。“别看它现在灵活,刚来时可是个‘笨家伙’。”中交二航局智能智造中心主任刘凯向九派新闻记者介绍,早期机器手臂只能完成固定程序焊接,一名工人只能控制一台机器,焊接前还需要人工编程、人工示教,一般人还真操作不了。

如今通过集成自研系统和工艺库,不仅能自动识别(视觉点云),还能自动思考(规划焊接路径和焊接方法),更能协同指挥手脚(外部轴和机械臂),翩翩起舞。还能根据焊缝形状调整焊接速度,一名工人轻松控制两台机械臂,效率达到人工的1.8倍。

在九轴自动化工作站,机械臂自带6轴,搭配 XYZ 三轴移动轨道,就像长了“三头六臂”。“以前换个焊接位置需要人工搬设备,现在机器自己就能 ‘走位’。”技术人员演示着龙门架的移动,在电机的驱动下,机械臂精准切换到下一个焊点,全程无需人工干预。

原来操作焊接机器人可不是件容易事,工人得先搞懂焊接原理,再琢磨透该怎么给设备编程,不少人刚上手时常常手忙脚乱。如今,新设备装上了“聪明大脑”——自研的智能系统和自动程序手把手教工人怎么操作。现在新人只要花一段时间学习——先按那个按钮,后按那个按钮,别的都交给机器人,就能轻松上手。过去焊工在高温强弧光环境中一站一天,如今大部分焊接工作由机器人完成,工人转向监控设备运行与清理焊枪,从“拿焊枪”转为“管机器”,人力配置更高效。

两大黑科技,让焊接像“搭积木” 一样简单

在桥梁制造中,焊接是最关键的工序之一。双柳基地的两大“黑科技”——多层多道焊接技术和单面焊双面成型技术,正在颠覆传统工艺。

多层多道焊接就像“叠千层饼”,机械臂逐层堆叠焊缝,每层厚度控制在1-2毫米,既保证强度又避免过热变形。“国内能做的企业一只手数得过来,我们也是边用边优化。”刘凯透露,这项技术在河南沁伊高速公路黄河特大桥项目中有了领先行业的突破。

在该项目中,中交二航局研发的现场智能焊接移动工厂圆满完成15米槽型钢梁对接环缝焊接作业。该设备针对桥址现场环境复杂、焊缝坡口非精加工等难题,通过3D视觉识别、智能路径规划及自适应焊接技术,首次实现国内复杂工况下钢结构多层多道全熔透焊缝的全自动焊接。

传统桥梁现场焊接主要依靠人工操作,面临效率低、质量不稳定等挑战。此次启用的智能焊接设备无须复杂调试,一键启动后可自动分析设计图纸、规划焊接路线,并实时适应焊缝接口形状变化,精准完成各层焊接工序,实现从打底焊到盖面焊的全流程自动化作业。“相比便携式焊接机器手臂,这种工业机器人精度可以到零点几毫米。”二航科工 智能智造中心成员尚傲翔向九派新闻记者介绍。

作为国内首次现场复杂工况下的钢结构视觉识别自适应焊接实践,该技术突破传统人工焊接环境限制,显著提升桥梁建造智能化水平与安全性。据悉,双柳生产基地将尝试用小型焊接机器人进行对接环缝多层多道焊接,持续优化技术。

更让人惊叹的是单面焊双面成型技术在桥梁 U 肋板上的应用。U 肋板是桥梁钢结构的重要构件,因形似大写“U”字得名,一排排焊接于桥面板底部,如同桥面“肋骨”,可增强桥梁承重能力,抵御车辆碾压震动。

传统 U 肋板焊接需双焊枪同步作业,存在设备投入大、焊缝一致性差等问题。而在双柳生产基地,一条 U 肋板焊接生产线贯穿车间,单焊枪从钢板一侧伸入即可完成双面焊接。“就像用一支笔同时画两条线,全靠算法和机械臂配合。”尚傲翔解释,该技术已在 U 肋板焊接中应用,未来计划向更多场景推广。

云端“最强大脑”,从钢板到桥梁的全流程实时共享

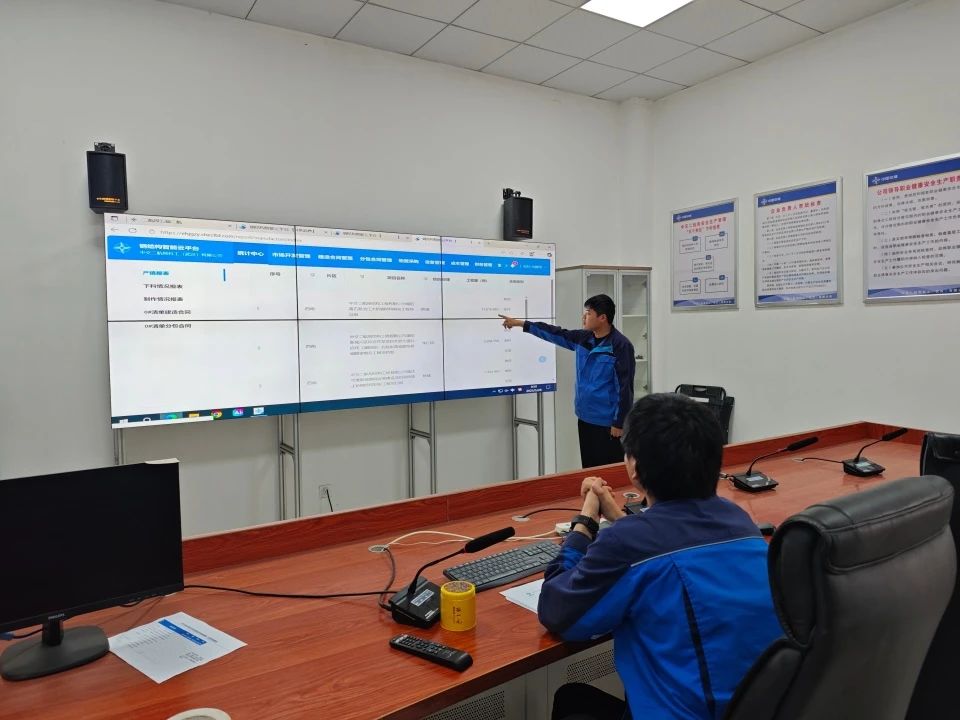

在基地的中控室,一块巨大的屏幕实时跳动着生产数据,这是双柳基地的“最强大脑”——钢结构智能云平台。从市场接单、材料采购到生产制造,每个环节都被“织”进这张“云网”。

管理人员演示着系统界面,订单信息自动转化为生产计划,智能设备数据实时回传,一旦出现焊接参数异常,系统立即发出预警。更厉害的是,这套系统还能与二航局、中交集团“对话”,远程共享数据,实现跨地域协同。

不过,系统并非完全“自力更生”。“软件部分我们和外部团队合作开发,但机器人应用的核心算法和工艺库都是自研的。”刘凯强调,这种“内外结合”模式既保证了系统的稳定性,又守住了技术“护城河”。

未来图景展望,5~10年实现“无人工厂”

按照规划,双柳基地将在 5-10年内实现生产环节 100%自动化,未来现场安装环节也将引入爬行机器人,实现“钢板进、桥梁出”的全周期智能化。

除了“向内修炼”,基地还打算“向外输出”。“我们的焊接机器人、智能产线未来可以卖给其他企业,形成‘研发 -应用-市场’的循环。”刘凯透露,目前已接到多个外部咨询,计划先在钢结构桥梁领域建立标准,再向智能建造和低碳领域拓展。

刚走进车间时,刘凯提醒记者:“看焊接作业时千万别盯着电弧,打眼了要疼两三天。”这句话突然让人意识到,无论技术多智能,背后都是人的智慧和汗水。当机械臂举起的不仅是钢板,更是中国基建向“智”而行的决心,双柳基地的探索,或许正是传统产业转型升级的一个缩影。

武汉建筑业智能建造标杆竞赛

自2024年成功启动以来,由武汉建筑业协会、武汉市建筑行业工会联合会、湖北省智能建造产业协作联盟、长江日报九派新闻共同举办的武汉地区“智能建造标杆项目竞赛”活动,已成为推动我市建筑业转型升级、激发创新活力的重要平台。2025年,这项备受瞩目的赛事持续升温,火热进行中!

本届竞赛旨在深度挖掘、遴选和推广湖北省在智能建造领域的标杆项目与先进经验。活动期间,长江日报九派新闻记者团队将深入一线,实地探访代表全省智能建造最高水平的品牌项目。通过他们的专业视角和生动报道,我们将全景式展现机器人“军团”、云端“大脑”、创新工艺等硬核科技如何赋能传统建造,实现效率飞跃与质量革命。

作为活动的联合主办方,武汉建筑业协会将持续关注竞赛进程,并通过本公众号及合作媒体,第一时间发布系列采访报道,分享标杆项目的成功做法与宝贵经验。我们期待通过这些鲜活案例,为更多企业拥抱智能建造提供借鉴,共同推动武汉“智能建造之都”名片擦得更亮,为建筑业高质量发展注入强劲动能!

本期为大家带来中交二航局双柳钢结构智能工厂的深度探访,共同见证机器人“军团”如何让焊接效率提升近两倍,感受武汉智能建造的澎湃力量!