行业动态

建筑技术丨步履式顶推施工中钢箱梁结构受力特性研究

来源:admin 浏览量: 发布时间:2025-12-01 19:11:49

1 工程概况

温塘村特大桥主线桥跨綦万高速,正交设置,桥梁中心里程为A58+682.937,上部为60 m整体式简支钢箱梁。梁高3 m,为计算跨径的1/19.5。本跨箱梁整体位于半径为1 500 m的圆曲线上,桥面横坡值为3.0 %。该桥为双幅桥,左幅桥横断面采用单箱6室,右幅桥横断面采用单箱5室,正常箱室每室宽3.3 m。主线桥下部结构采用柱式墩,墩柱直径2 m,桩基直径2.2 m。

桥位区属构造剥蚀溶蚀丘陵地貌,场地附近最高海拔399.2 m,最低海拔269.2 m,相对高差约130 m。桥梁跨越孝子河、綦万高速,主线钢箱梁底距离綦万高速路面25 m,河流成S形,河床宽13~35 m,纵坡平缓,水深1.0~2.5 m,流速缓慢,河床内土层主要为块石土、沙土,地形起伏较大,坡角地形平缓,斜坡中上部多为基岩裸露。由于主线钢箱梁跨越下方綦万高速公路,施工安全风险高,因此需严格把控钢箱梁施工管理,保证钢箱梁顶推落梁等环节的施工安全,确保施工期间不产生梁体结构与支架体系的破坏,影响行车安全与交通组织。

2 顶推施工方案

2.1 施工总体布置

根据工程施工现场地物、地貌及工期要求,南桐互通桥钢箱梁安装拟采用顶推方式安装,共60 m钢箱梁。支架负责承担钢箱梁在顶推施工过程中的自重,分为拼装支架和顶推支架。主线桥共包含11组支架,其中3、6、8、10、11组为顶推支架,1、2、4、5、7、9组为拼装支架,8组为拼装和顶推组合支架。在顶推施工前的准备阶段,分别封闭綦万高速綦江至万盛方向与万盛至綦江方向的右侧车道,将车辆导改至左幅车道通行,保持綦万高速双幅单通的方式,然后开始上跨钢箱梁的工程建设。在0~1号、1~2号混凝土梁顶预埋锚栓,用于固定滑移顶推轨道;在2~3号处搭设顶推支架平台,用于固定安装步履顶推设备。通过导梁和顶推设备将第1至第5节段顶推到位。

2.2 顶推段拼装

在沿道路中心线方向,从大墩号向小墩号的顺序依次吊装主线桥各梁段。在垂直于道路中心线方向,主线桥钢箱梁的吊装顺序:左幅由吊装里程增大方向右侧向左侧吊装,然后吊装两侧挑檐;右幅吊装里程增大方向左侧向右侧吊装,最后吊装两侧挑臂。拼装一整片整宽的钢箱梁由横向7个块体拼焊而成,吊装时最大一个梁段重量为36 t,现场采用220 t起重机。最后依次吊装导梁、节段1、节段2、节段3、节段4、节段5至站位。

2.3 顶推步骤与工艺

采用武汉思力特种工程机械施工有限公司生产的SLBLJ–500型步履机进行顶推施工,该顶推设备拥有一般步履机所不具有的搁梁、可调式搁墩,可大大节减顶推支架的费用,提高顶推线型控制的精确性。适合应用在作业条件复杂、梁底坡度变化幅度不大的桥梁结构顶推。

为准确定位钢箱梁且保证施工安全,采用四套步履式顶推千斤顶设备协同完成顶推任务,既能在竖向、横桥向和顺桥向控制钢箱梁的整体移动与细微调整,又能稳定控制顶推速率。四套步履式顶推千斤顶每两台配一个顶推泵站系统,通过顶推控制系统在主控室统一下达指令达到同步作业的目的。在顶推过程中,每台步履机千斤顶的施工步骤依次为“顶”“推”“降”“缩”,首先整体顶升托起主桥钢箱梁;然后通过顶推平移油缸将钢箱梁向前推送一个行程;随后下降钢箱梁,使其整体置于临时墩搁置垫梁上;最后顶推平移油缸再缩缸到底,实现一个行程的顶推,按照相同的施工流程完成后续的顶推循环行程。步履式顶推法施工通过往复顶推步骤,以使钢箱梁顶推至正确位置。

施工中采用电气系统确保顶推质量,即在每台步履机上设有一个从站控制系统,该系统除了负责采集传感器的反馈数据,还接收主控制器的操作指令驱动液压电磁阀。从站控制模块与主站CPU控制模块通过ProfiBus–DP总线连接。在顶推施工中,步履机的各项功能主要由主站控制器整体控制,包括顶升、顶推装置的控制,顶推时压力数据、位移数据的计算处理以及工作故障的报警。

此外,需利用不同辅助设施的协同作用保证顶推的顺利进行。首先需在0~1号墩之间的混凝土T梁上方设置滑移轨道,并拼接60 m钢箱梁与22 m导梁;然后利用钢箱梁后方千斤顶与中部步履机顶推钢箱梁;将钢箱梁顶推至设计位置后利用2号、3号墩顶与临时支架上方调节筒完成落梁,为了使钢箱梁最终置于支座垫板上,落梁过程中需要完成多次落梁,即配合步履机依次抽取2号和3号墩顶的落梁垫块;落梁完成后,拆除所有临时支架系统,恢复现场原貌,完成施工。

3 有限元模型及顶推工况

3.1 有限元模型的建立

采用midas Civil 2017建立钢箱梁模型,使用单梁模型法对顶推过程进行力学分析。通过调整自重系数让程序自动生成钢箱梁自重及导梁自重。由于顶推施工时,钢箱梁及导梁顶部严禁堆载,故不考虑施工荷载的影响。钢箱梁整体均布荷载为16.4 t/m,导梁均布荷载为1.6 t/m。单台步履机下方的顶推支架由4根800×16 mm的立柱钢管柱组成,最大高度约32 m,采用219×8 mm的钢管与L160×12的角钢作为连接系,顶部采用HN900×300×62×28三拼焊接而成。

3.2 顶推计算工况

根据顶推施工图纸、运输条件等要求,钢箱梁主梁纵桥向共划分5个节段,横向7个块体。在每一阶段的拼装完成并且将结构顶推到预定位置后,启动下一阶段的拼装和顶推工作,共计5次顶推,具体的计算工况如下。

(1)工况1:节段1至节段5拼装完成,顶推行走距离为0m,为顶推初始阶段。

(2)工况2:钢箱梁尾端刚好脱离LS1号步履机时,尾端悬挑长20 m,顶推行走距离为20 m。

(3)工况3:导梁前端到达LS5号步履机但未上步履机时,此时导梁前端悬挑长度最大,顶推行走距离为22m。

(4)工况4:导梁前端到达LS5号步履机时,此时导梁不再属于悬挑阶段,由步履机支承。

(5)工况5:此时当钢箱梁顶推至设计位置,顶推行走距离为37.84m。

4 顶推过程结构受力特性分析

4.1 顶推施工过程梁体受力分析

4.1.1 应力、挠度与支反力

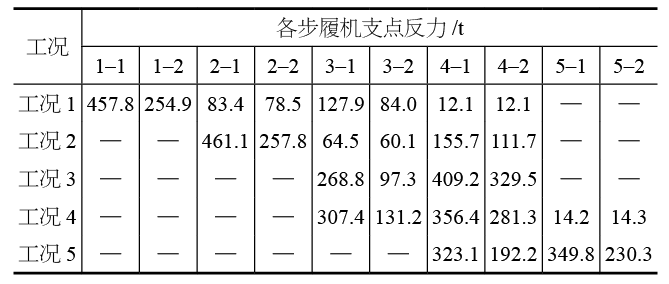

在完成钢箱梁顶推过程的建模计算后,分别提取钢箱梁顶推施工过程中的应力、挠度和步履机支反力参数,检验施工过程结构的安全性,结果见表1。

表1 不同顶推工况条件下钢箱梁的受力状况

提取最不利条件下钢箱梁结构的受力状况进行分析,可知最大挠度发生在工况3,即导梁前端到达LS5号步履机但未上步履机时,此时挠度最大的原因在于顶推支架对钢箱梁已有支撑作用,而钢箱梁节段1和导梁前端尚缺乏支撑,此时悬挑长度最大,钢箱梁和导梁的自重导致悬挑梁的端部出现最大挠度11.7 cm。最大支点反力出现在工况2条件下的LS2号步履机,此时钢箱梁尾端刚好脱离LS1号步履机,尾端悬挑长度为20 m,由于LS1号步履机不再产生支承作用,造成大部分竖向荷载作用于LS2号步履机上,产生最大支点反力461.1 t,该工况下最大挠度仅3.8 cm。工况5条件为钢箱梁顶推至设计位置,此时尾端悬挑长度为导梁全长,由于导梁悬挑使得尾端产生较大弯矩,造成导梁尾端处应力集中,产生全过程中的最大应力。

4.1.2 局部稳定性

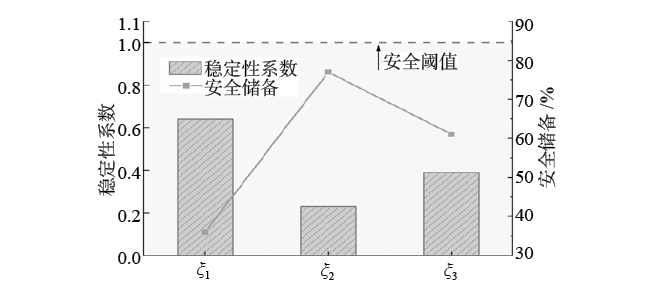

考虑工况2情况下梁体的支反力较大,钢箱梁腹板及其加劲肋受力较大,因此进一步对钢箱梁的局部稳定性进行验算,检验项目包括受压翼缘与纵向加劲肋之间的区格稳定性系数、受拉翼缘与纵向加劲肋之间的区格稳定性系数和纵横梁局部受压稳定性系数。

钢箱梁的3项局部稳定性系数如图1所示。受压翼缘与纵向加劲肋之间的区格稳定性系数最大,安全储备最低,受拉翼缘与纵向加劲肋之间的区格稳定性系数最小,安全储备最高。这说明当顶推施工到达悬臂状态时,钢箱梁的上翼缘受拉,下翼缘受压,但综合来看,3项稳定性系数均小于安全阈值1.0,钢箱梁局部稳定性较好。

图1 钢箱梁局部稳定性系数

4.2 顶推支架受力分析

根据梁体结构受力分析,工况2条件下单组顶推支架支反力最大,为461 t。利用madis Civil 2017建立顶推支架模型,选取步履机反力最大工况2进行计算,得到顶推钢管柱受力、纵梁应力和屈曲一阶模态临界值检验顶推支架的稳定性。

若顶推钢管柱的受力过大,钢材可能发生断裂破坏,施工风险较大;此外,若钢管柱顶端的纵梁应力过大,纵梁易发生较大的变形及剪切破坏,影响顶推施工质量。受上部荷载作用,纵梁跨中位置产生较大的弯拉应力,钢管柱顶部产生较大的竖向压应力。计算结果表明,钢管柱顶部应力最大,为104.8MPa,纵梁跨中的应力最大,为92.4MPa。TB 10091—2017《铁路钢结构桥梁设计规范》规定,Q235钢材的弯拉应力需小于140MPa,轴向应力强度允许值为135MPa,故支架钢管柱和纵梁强度均满足规范要求。

此外,为保证顶推支架的整体稳定性,在顶推过程中不发生屈曲失稳,JGJ 300—2021《建筑施工临时支撑结构技术规范》规定支架在施工作业时屈曲一阶模态特征值不应小于4.0。本施工方法下顶推支架的一阶屈曲模态特征值为10.35,显然在安全范围内。

5 结论

(1)遵循步履式顶推施工技术,基于电气系统控制的步履机体系按照“顶”“推”“降”“缩”的步骤交替完成顶推施工,其多点协同作用可增强施工便捷性、提高施工安全性。

(2)当导梁前端即将到达5号步履机时,最大的悬挑长度造成导梁端部出现最大挠度;当钢箱梁尾端刚好脱离1号步履机时,2号步履机呈现最大支承反力;当钢箱梁顶推至设计位点时,导梁尾端处应力集中明显。因此,建议在施工中重点关注上述工况的结构监测,必要时采用局部补强措施。

(3)在顶推施工过程中,钢箱梁的局部稳定性较好。顶推支架的纵梁跨中位置和钢管柱顶部虽产生较大的应力,但仍处于强度安全范围内,顶推支架的一阶屈曲模态特征值符合稳定性要求。

摘自《建筑技术》2024年12月,朱 飞